استیلن، سادهترین و شناختهشدهترین عضو گروه هیدروکربنهاست که شامل یک یا چند جفت اتم کربن متصل به یکدیگر با پیوندهای سهگانه میباشد. این گروه به نام استیلن یا آلکین شناخته میشود. استیلن یک گاز بیرنگ و قابل اشتعال با بوی مطبوع است که به طور گستردهای به عنوان سوخت در جوشکاری اکسیاستیلن و برش فلزات، و همچنین به عنوان ماده اولیه در سنتز بسیاری از مواد شیمیایی آلی و پلاستیکها مورد استفاده قرار میگیرد. علاوه بر این، برخی از ترکیبات تجاری استیلن، مانند استیلن سیاه، در باتریهای خاص سلول خشک کاربرد دارند.استیلن به طور سنتی توسط هیدرولیز (واکنش با آب) کاربید کلسیم تولید می شود ، که معمولاً حاوی آثاری از فسفین است که باعث ایجاد بوی نامطبوع شبیه سیر می شود.

استیلن را می توان با آزاد شدن گرما به عناصر خود تجزیه کرد. این تجزیه بسته به شرایط، ممکن است باعث انفجار شود. استیلن خالص تحت فشار، به صورت مایع یا جامد به شدت انفجاری می شود . در نتیجه اقدامات احتیاطی خاصی در طول تولید و جابجایی آن مورد نیاز است.

استیلن در بسیاری از فرآیندها و کاربردهای صنعتی حیاتی استفاده میشود. در حالی که امروزه استیلن یک محصول شناخته شده است، منشا و سفر تجاری آن به قرن نوزدهم بازمی گردد. در اینجا، تاریخچه مختصری در مورد کشف و تجاری سازی استیلن ارائه می دهیم..

استیلن توسط کدام دانشمندان کشف شده است؟

در دهه 1800، روشی برای ساخت استیلن با واکنش کاربید کلسیم با آب ایجاد شد، که در ادامه به آن می پردازیم.

استیلن توسط شیمیدان بریتانیایی ادموند دیوی در سال 1836 کشف شد.دیوی به طور تصادفی این گاز را زمانی که آب را با کاربید پتاسیم (KCH2) ترکیب کرد به دست آورد، در حالی که در تلاش برای تولید فلز پتاسیم بود.

او متوجه شد که این گاز با شعلهای روشن میسوزد و احتمال میداد که بتواند به عنوان منبعی برای روشنایی مورد استفاده قرار گیرد. با این حال، این کاربرد به دلیل هزینه بالای کاربید پتاسیم غیرعملی بود.

اما با کشف کاربید کلسیم (CaC2) توسط شیمیدان آلمانی فردریش ویلر در سال 1862، این مشکل برطرف شد و به سرعت تقاضا برای استیلن در لامپها و سایر کاربردها افزایش یافت.

در سال 1859، مارسل مورن با استفاده از الکترودهای کربنی برای ضربه زدن به قوس الکتریکی در اتمسفر هیدروژن، استیلن را با موفقیت تولید کرد. قوس الکتریکی اتم های کربن را از الکترودها جدا کرد و آنها را با اتم های هیدروژن پیوند داد تا مولکول های استیلن را تشکیل دهند. او این گاز را هیدروژن کربنیزه نامید.

در سال 1860 استیلن مجددا توسط شیمیدان فرانسوی مارسلین برتلوت (Marcellin Berthelot)، که نام (acetylene) را ابداع کرد، کشف شد.

برتلوت موفق شد این گاز را با عبور بخارات ترکیبات آلی (مانند متانول و اتانول) از لوله داغ قرمز و جمعآوری پساب تولید کند. او همچنین متوجه شد که استیلن با ایجاد جرقه الکتریسیته از طریق مخلوط گازهای سیانوژن و هیدروژن به دست آمده است. بعدها، برتلوت استیلن را بهطور مستقیم با عبور هیدروژن بین دو قطب یک قوس کربنی تولید کرد.

در سال 1892، توماس ویلسون، مخترع کانادایی، به دنبال یک روش اقتصادی برای تولید آلومینیوم بود. او از کربن و کوره قوس الکتریکی برای کاهش سنگ معدن آلومینیوم استفاده کرد. در تاریخ 2 می 1892، وی تلاش کرد تا با ترکیب اکسید کلسیم و کربن، یک فلز فعال شیمیایی تولید کند و آن را در کوره گرم کند. هنگامی که محصول گرم شده در آب قرار گرفت تا خنک شود، گازی با شعله و دوده تولید کرد. این گاز ناشی از واکنش کاربید کلسیم و آب بود که گاز استیلن را ایجاد میکرد. توماس ویلسون در 9 آگوست همان سال، حق ثبت اختراع این فرآیند را به ثبت رساند.

در همان سال ، استیلن در هیچ یک از صنایع کاربرد نداشت. به همین دلیل، ویلسون و حامی مالی او جیمز ترنر مورهد، شروع به جستجوی راههایی برای ترویج استفاده از گاز کردند.

استیلن در چه صنایعی مورد استفاده قرار گرفته است؟

- نورپردازی : اولین تلاش ویلسون و مورهد نشان دادن مزایای استفاده از استیلن در وسایل روشنایی بود. آنها ثابت کردند که استیلن می تواند شعله قوی تر و درخشان تری نسبت به گاز زغال سنگ تولید کند. این به نوبه خود منجر به ایجاد مشعل های استیلن و ژنراتورهای استیلن قابل حمل شد. ژنراتورها روشنایی را برای کاربردهای مختلف از جمله معدن، راه آهن، خودرو و حتی دوچرخه فراهم می کردند. استیلن همچنین به عنوان جایگزینی برای روغن در شناورهای دریایی برای ارائه نور روشن تر مورد استفاده قرار گرفت.

- هیدروکربن : در سال 1893، ویلسون آزمایشگاهی را در نیویورک تأسیس کرد تا به بررسی کاربردهای شیمیایی استیلن بپردازد. او با بهرهگیری از استیلن، مقادیر متفاوتی از آلدهیدها و کلروفرم تولید کرد. در سال 1894، او اختراعی را ثبت کرد که نشاندهنده استفاده از استیلن در تولید محصولات هیدروکربنی بود.

- فولادهای آلیاژی : در سال 1894، توماس ویلسون آزمایشهایی را با ذوب فلزات به کمک کوره قوس کربن آغاز کرد. دمای بالای این کوره به ایجاد روشی کارآمد برای تولید آلیاژهای آهن از طریق ترکیب آن با فلزاتی نظیر کروم و منگنز کمک کرد. این آلیاژها به دلیل ویژگیهایی چون چقرمگی، مقاومت در برابر ضربه و خوردگی، مزایای قابل توجهی در زمینه استحکام ارائه میدادند. این پیشرفتها منجر به استفادههای متنوعی از جمله آبکاری کشتیهای نظامی، تولید ابزارآلات فولادی و محصولات مختلف از فولاد ضد زنگ شد.

- جوشکاری و برش فلز : در سال 1895، آزمایشهایی با گاز استیلن نشان داد که این گاز قادر است شعلههایی با دمای 3000 درجه سانتیگراد در هنگام ترکیب با اکسیژن تولید کند. شش سال بعد، از استیلن برای ساخت یک دستگاه جوش تجاری در فرانسه استفاده شد. این پیشرفتها منجر به پذیرش جوش اکسی استیلن در ایالات متحده در سال 1906 گردید. سال بعد، از جوشکاری اکسی استیلن برای ساخت کشتیهای نیروی دریایی استفاده شد. مشعلهای اکسی استیلن میتوانند در کمتر از 30 دقیقه روزنههایی را در صفحات فلزی به ضخامت 3 اینچ برش دهند. زمانی که از استیلن در فرآیندهای برش استفاده میشود، کیفیت برش افزایش یافته، سرعت برش بیشتر و زمان شروع برش کاهش مییابد. این مزایا میتوانند به طور قابل توجهی بهرهوری را بهبود بخشند. استیلن به عنوان یک گاز سوختی بسیار پرکاربرد، گزینهای مناسب برای فرآیندهایی نظیر برش، جوشکاری با گاز، حرارتدهی با شعله، شعلهزنی، صاف کردن با شعله و لحیمکاری محسوب میشود.

- تولید کود : توماس ویلسون تنها فردی نبود که با آزمایش کاربید کلسیم و استیلن به نتایج مفیدی دست یافت. در سال 1893، شیمیدان فرانسوی هنری مویسان کشف کرد که کاربید کلسیم میتواند نیتروژن موجود در جو را جذب کند. سپس در سال 1898، فریتز روته آلمانی متوجه شد که این فرآیند جذب نیتروژن منجر به تولید ترکیبی به نام سیانامید کلسیم میشود. او همچنین دریافت که سیانامید کلسیم قابلیت تجزیه دارد و میتواند در تولید اوره و کربنات آمونیوم نقش داشته باشد. از سال 1907 به بعد، این ترکیبات و نمکها به عنوان کودهای مؤثر مورد استفاده قرار گرفتند.

- پلاستیکها، محصولات لاستیکی و حلالها: با توجه به موفقیت ویلسون در تولید کلروفرم و آلدئیدها در سال 1894، استیلن به عنوان مادهای کلیدی در ساخت الیاف مصنوعی، لاستیک، پلاستیک و حلالها به کار گرفته شد. تا سال 1896، حلالهای کلردار از طریق کلر کردن استیلن تولید شدند که این امر منجر به تأسیس یک کارخانه تولید حلال در سال 1908 گردید. این حلالها برای چربیزدایی فلزات قبل از فرآیند آبکاری یا آبکاری الکتریکی مورد استفاده قرار میگرفتند. در سال 1912، آلمان نیز موفق به تولید پلی وینیل استات شد که در صنایع لاک، رنگ، کاغذ، چسب و منسوجات کاربرد داشت.

چه روش هایی برای تولید استیلن به کار می روند؟

برای تولید استیلن، دو فرآیند اصلی وجود دارد:

- فرآیند واکنش شیمیایی که در دماهای معمولی انجام میشود

- فرآیند ترک حرارتی که در دماهای بسیار بالا صورت میگیرد.

فرآیند واکنش شیمیایی:

استیلن میتواند از واکنش بین کاربید کلسیم و آب (به صورت هیدرولیز) به دست آید. این واکنش مقدار زیادی گرما تولید میکند که برای جلوگیری از انفجار گاز استیلن باید به طور مؤثری کنترل شود. در این فرآیند، دو روش مختلف وجود دارد: در یکی کاربید کلسیم به آب اضافه میشود و در دیگری آب به کاربید کلسیم اضافه میشود. هر دو این روشها به عنوان فرآیندهای مرطوب شناخته میشوند، زیرا آب اضافی برای جذب گرمای تولید شده در واکنش به کار میرود. نوع سوم که به آن فرآیند خشک گفته میشود، تنها از مقدار محدودی آب استفاده میکند که در نتیجه جذب گرما تبخیر میشود.

فرآیند ترک حرارتی:

استیلن همچنین میتواند از طریق افزایش دمای هیدروکربنهای مختلف تا حدی که پیوندهای اتمی آنها شکسته شود، تولید گردد. این فرآیند که به عنوان ترک حرارتی شناخته میشود، به جدا شدن اتمهای هیدروکربن منجر میشود و سپس این اتمها میتوانند دوباره به هم متصل شوند تا ترکیبات جدیدی از مواد اولیه ایجاد کنند.

چگونه میتوان استیلن را به صورت ایمن ذخیره و حمل و نقل کرد؟

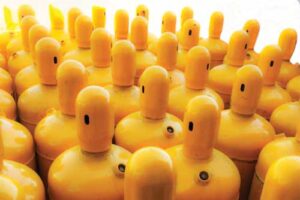

از آنجا که استیلن به شدت قابل انفجار است، نگهداری و حملونقل آن نیازمند احتیاط فراوانی است. در هنگام انتقال از طریق خطوط لوله، فشار به طور قابل توجهی پایین نگه داشته میشود و طول این خطوط نیز معمولاً کوتاه است. در بیشتر فرآیندهای تولید مواد شیمیایی، استیلن تنها تا فاصلهای نزدیک به کارخانه مجاور حمل میشود

برای استفاده در جوشکاری اکسیاستیلن و برش فلز، استیلن باید تحت فشار ذخیره شود و برای این منظور از سیلندرهای مخصوص استفاده میشود این سیلندرها با موادی جاذب مانند خاک دیاتومه و مقداری استون پر شدهاند. استیلن با فشار 300 psi (معادل 2070 کیلو پاسکال) به داخل سیلندرها پمپ میشود و در آنجا در استون حل میگردد. این فرآیند باعث میشود که استیلن قابلیت انفجاری خود را از دست بدهد و حملونقل آن ایمنتر شود. زمانی که شیر سیلندر باز میشود، افت فشار موجب تبخیر مقداری از استیلن به حالت گاز میشود و این گاز از طریق شیلنگ به مشعل جوش یا برش منتقل میگردد.

همچنین، یکی دیگر از روشهای ایمن برای انتقال استیلن، استفاده از ظرفهای مهر و موم شده حاوی کاربید کلسیم دانهای و بدون آب است.

مزیت های استفاده از استیلن در آینده چیست؟

در آیندهای نزدیک، دوران سوختهای فسیلی به پایان خواهد رسید. در حال حاضر با کمبود شدید این منابع مواجه هستیم که باعث افزایش روزافزون قیمتها شده است. از سوی دیگر، استیلن به دلیل تولید آن از کربنات کلسیم که به وفور در دسترس است، قیمت مناسبی دارد.

مزیت دیگری که استفاده از استیلن را توجیه میکند، تأثیر آن در کاهش انتشار گازهای اگزوز در آینده است. از یک سو، سوختهای فسیلی در حین احتراق، گازهای CO2، CO، NOx و مقداری هیدروکربن نسوخته تولید میکنند. اما در مورد استیلن، تنها دیاکسید کربن و بخار آب به عنوان محصولات احتراق تولید میشود.

گاز بودن استیلن موجب بهبود همگنی مخلوط با هوا میشود، که در نتیجه اختلاط بهتری از سوخت را به همراه دارد و این امر منجر به احتراق بهینهتری میگردد. این ویژگی در سوختهای معمولی موتور SI قابل دستیابی نیست.