یکی از متداول ترین روشهای تولید نیتروژن، اکسیژن و آرگون در صنایع مختلف شیمیایی، جداسازی عناصر هوا به روش تقطیر پیوسته در دمای پایین می باشد از آن جایی که تقطیر هوا در دمای بسیار پایین انجام می شود، این نوع تقطیر به تقطیر کرایوژنیک (به معنی بسیار سرد) معروف است. جداسازی هوا به روش کرایوژنیک بیشتر در صنایعی بکار می رود که در آن معیار تولید بدون توقف گازهای موجود در اتمسفر است.

روش غربال مولکولی

این سیستم مقدار زیادی اکسیژن، نیتروژن و گازهای آرگون به اشکال مایع و گاز تولید می کند. از مهمترین موارد استفاده از تقطیر، کرایوژنیک تولید نیتروژن اکسیژن و یا آرگون به صورت مایع است. از آن جایی که در واحدهای شیمیایی اطمینان پذیری واحد بسیار مورد توجه است، ذخیره سازی مواد از اهمیت فراوانی برخوردار است تقریبا هیچ یک از واحدهای شیمیایی بدون نیتروژن قابلیت استفاده ندارند چرا که این گاز به دلیل خاصیت بی اثر بودن کاربردهای فراوانی در پاکسازی فشار سازی و سایر موارد دارد از آن جایی که نیتروژن در شرایط عادی به صورت گاز می باشد، ذخیره سازی آن در شرایط معمولی با چالش ها و دشواری های فراوانی همراه است. به همین علت همواره تلاش می شود که نیتروژن و سایر گازهای مصرفی به صورت مایع و در مخازن بسیار سرد و تحت فشار ذخیره شوند.

استفاده از واحد های جداسازی هوا این امکان را فراهم می سازد که گاز های نیتروژن، اکسیژن و آرگون بسته به نیاز مشتری و به صورت مایع در مقادیر بسیار زیاد تولید و در مخازن ذخیره شوند. سایر روش های تولید نیتروژن روشهای مبتنی بر جذب نوسانی فشار و روش های مبتنی بر (غشا محصولی به صورت گازی تولید می کنند و از این رو قابلیت ذخیره سازی در مقادیر زیاد را ندارند. جداسازی گازهای موجود در هوا روش های مختلف دارد. ساده ترین روش مولوکولاسیو یا غربال مولکولی می باشد. مولکول های هر گاز از نظر حجمی اندازه متفاوتی دارند بنابراین هوای فشرده را از زئولیت ( Zeolite ) با میکروترپ های هم سایز با آن مولکول ها عبور می دهند، گازهای اضافی هوا را جذب و جدا می کنند و گاز مورد نظر را ذخیره و مورد بهره برداری قرار می دهند.

جداسازی گازها به روش ASU:

هر یک از گازهای موجود در هوا دارای نقطه جوش منحصر به فرد خود را دارند، مثلا نقطه جوش اکسیژن ۱۸۳- درجه سانتیگراد است بنابراین اگر دمای اکسیژن را به این حد برسانیم گاز اکسیژن به مایع تبدیل می شود. این روش که توسط دستگاه های مولد اکسیژن و ادوات سرد کننده برج تقطیر، هوا را سرد و به مایع تبدیل می کند و سپس به روش تقطیر جز به جز هوای مایع به اجزای تشکیل دهنده اش تفکیک می شود. که این روش را ASU) ) می نامند.

چند درصد هوا اکسیژن می باشد؟

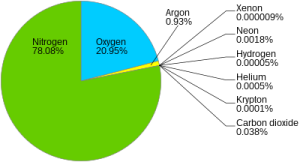

هوا ترکیبی است از ۷۸ درصد نیتروژن، ۲۱ درصد را اکسیژن، ۱ درصد آرگون و البته ۱ درصد هم گازهای دیگر مثل نئون، هلیوم، دی اکسید کربن، کریپتون و غیره.

این سه نوع گاز مهم که ۹۹ درصد از هوا را تشکیل داده اند به صورت مایع یا گاز در بخش های مختلف صنعت مصرف می شوند. هر یک از گازها، نقطه جوش معین خود را دارا می باشند مثلا اکسیژن در دمای ۱۸۳- درجه سانتیگراد از حالت گاز به مایع تبدیل می شود. آرگون در دمای ۱۸۵- درجه و نیتروژن ۱۹۶- درجه سانتیگراد عناصر مهم با روش ASU در این دماهای فوق سرد، تولید و در مخازن ویژه کراتوینر نگهداری و سپس به مصرف می رسند.

هر یک از آنها در صنایع مختف به کار میروند از جمله در صنعت مواد غذایی، فولاد، ریخته گری، کوره های ذوب فلزات، جوشکاری، داروسازی، پزشکی و بسیاری موارد دیگر اولین تجهیز لازم برای این منظور یک کمپرسور هوا با حجم تولید بالا است. این روش جداسازی شامل فرآیندهای مختلفی است، که این فرآیندها عبارتند از:

1- فشرده سازی هوا

2- تصفیه هوا

3- تبادل حرارت

4- تقطیر

5- فشردهسازی محصول

- مرحه اول:

هوای محیط با استفاده از کمپرسور توربو چند مرحلهای، با خنک کنندههای داخلی فشرده میشود. ذرات گرد و غبار با استفاده از فیلتر هوای مکانیکی با ورود هوا به کمپرسور حذف میشوند.

- مرحله دوم:

مرحله دوم شامل حذف ناخالصی ها، به ویژه باقی مانده بخار آب، کربن دی اکسید (CO2) است. این اجزا برای مطابقت با مشخصات کیفی محصول و قبل از ورود هوا به قسمت تقطیر کارخانه حذف میشوند. دو روش اساسی برای حذف بخار آب و CO2 وجود دارد. واحدهای غربال مولکولی، مبدل های معکوس هستند. اکثر کارخانههای جدید جداسازی هوا از یک واحد پیش تصفیه غربال مولکولی برای حذف بخار آب و CO2 از هوای ورودی استفاده میکنند. مبدل های معکوس برای حذف بخار آب و CO2 برای کارخانههای کوچکتر مقرون به صرفهتر هستند.

- مرحله سوم:

مبدلهای حرارتی جریان مخالف، هوای فرآیند را تا دمایی نزدیک به دمای مایع خنک میکنند.

- مرحله چهارم:

در فرآیند تقطیر از سینیها برای تبدیل هوا به اجزای سازنده آن استفاده میشود. عملکرد اصلی سینیها این است که، تماس موثر بین مایع نزولی و گاز در حال افزایش را فراهم میکند. برای دستیابی به دماهای فوق سرد نیاز به یک چرخه تبرید داریم و تجهیزات حرارتی باید در محفظه ای عایق بندی شوند که معمولاً cold box نامیده می شود. خنک سازی گازها برای کارکرد این چرخه تبرید به مقدار زیادی انرژی نیاز دارد و توسط کمپرسور هوا تامین می شود. این عناصر مهم با نقطه جوش بالایی که دارند اگر به Cold Box وارد شوند به صورت جامد در می آیند و موجب گرفتگی ادوات و اخلال در کارکرد برج تقطیر می شوند. از این رو، سینی زمینه را برای:

1: خنک کردن و تراکم جزئی گاز در حال افزایش.

2: گرم کردن و تبخیر جزئی مایع نزولی را فراهم میکند.

نیتروژن از بالای ستون به عنوان گاز و اکسیژن به عنوان مایع در پایین ستون خارج میشود. یک کندانسور در بالا برای مایع سازی گاز نیتروژن خالص و از یک دیگ بخار در پایین برای جوشاندن اکسیژن به منظور خلوص بیشتر محصول استفاده میشود. همچنین میتوان آرگون را با برداشتن جریانی در وسط ستون در نقطهای که غلظت آرگون در آن بالاتر است جدا کرد و آن را به ستون دیگری که آرگون تقریباً خالص از سایر گازها جدا میشود، جدا کرد.

درون کلدباکس ها مبدل های BAHX برای تبادلات حرارتی کرایوژنیک قرار دارد که بر اساس استاندارد API668 و ALPEM برای سرویس انها باید نشت یابی هلیومی استفاده شود در صورت وجود نشتی در این مبدل ها راندمان کلی واحد ASU افت چشمگیری می کند.

- مرحله پنجم:

محصولات معمولاً در فشارهای نسبتاً پایین و اغلب کمی بیش از یک اتمسفر (مطلق) خارج میشوند. به طور کلی، هرچه فشار تحویل کمتر باشد، کارایی فرآیند جداسازی و تصفیه بالاتر است.